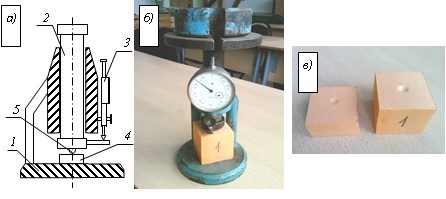

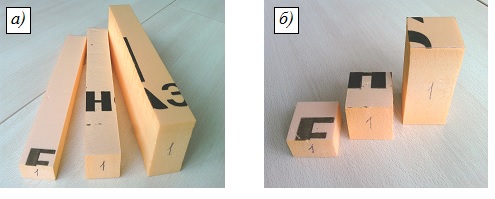

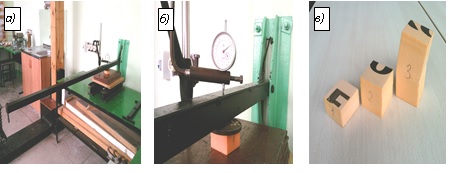

Рис. 1.5. Образцы экструзионного пенополистирола ПЕНОПЛЭКС® для испытания поперечным изгибом (а), сжатием и пенетрацией (б)

Выявление влияния толщины изделий из экструзионного пенополистирола на их прочностные характеристики весьма важная и актуальная задача. Толщина изделия мало сказывается на плотности, теплопроводности и водопоглощении материала. Следует отметить неравномерность распределения плотности материала по толщине плит: в середине сечения она меньше, чем по краям, что объясняется уплотнением поверхностных слоев пенопласта при выходе из экструдера.

Наличие уплотненного поверхностного слоя приводит к увеличению прочности материала при сжатии. Для плит толщиной 50 мм наблюдается снижение прочности при сжатии, что связано с особенностями морфологической структуры пенопласта: коэффициент формы ячеек имеет меньшее значение в сравнении с другими плитами [8].

Отличительной особенностью плит толщиной 100 мм является наличие в структуре материала вытянутых в одном направлении ячеек. Это приводит к значительной разнице прочности при изгибе вдоль и поперек направления экструзии.

С целью исследования влияния толщины плит экструзионного пенополистирола ПЕНОПЛЭКС® на их прочностные характеристики проводились кратковременные механические испытания поперечным изгибом, сжатием и пенетрацией образцов, отличающихся только толщиной [13].

Для испытания поперечным изгибом из пенополистирольных плит толщиной 30, 50 и 100 мм раскаленной струной вырезались образцы в форме «балочек» с размерами поперечного сечения 50×30, 50×50 и 50×100 мм и длиной 340 мм. Сжатию и пенетрации подвергались образцы – призмы с размерами в плане 50×50 мм и высотой, равной толщине плиты (рис. 1.5).

Механические испытания проводились в помещении с температурой воздуха 22 ± 5 °С и относительной влажностью 50 ± 5% после предварительной выдержки образцов при этих же условиях не менее 5 ч.

Для определения предела прочности при поперечном изгибе образцы укладывали на две цилиндрические опоры с расстоянием между ними 300 мм. Через нагружающее устройство в виде полуцилиндра прикладывали нагрузку, доводя образец до разрушения. В момент разрушения фиксировали величину разрушающей нагрузки.

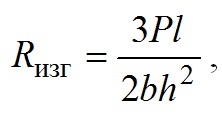

Обработка результатов испытаний заключалась в вычислении предела прочности при изгибе Rизг для каждого образца по формуле

|

(1.1) |

За окончательный результат принимали среднее арифметическое значение Rизг для серии образцов (табл. 1.3), причем каждая серия состояла из шести образцов.

Как показали испытания, увеличение толщины (высоты поперечного сечения) образцов с 30 до 50 мм не столько сказалось на их прочности, сколько на жесткости. Разрушение тонких образцов происходило при достижении значительных прогибов. Образцы с большим сечением ломались при небольших деформациях. Трехкратное увеличение толщины внесло изменения в механизм разрушения данного материала. С ростом давления под нагружающим устройством наблюдалось сильное местное смятие поверхности образцов ввиду их низкой твердости и только потом их разрушение. Как видно из таблицы, прочность при поперечном изгибе образцов с толщиной 100 мм в 1,5 раза больше прочности самых тонких образцов, что объясняется возможностью перераспределения напряжений в материале.

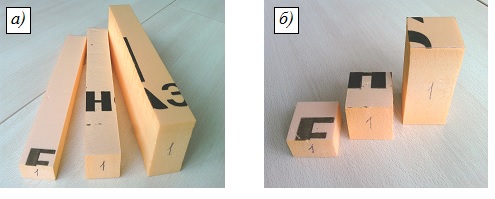

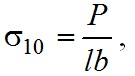

Испытание материала сжатием до 10%-ной линейной деформации осуществляли на специальном стенде. При этом нагрузку на образец ввиду ее значительной величины прикладывали через рычаг. Деформацию образцов замеряли с помощью индикатора часового типа ИЧ-10 (рис. 1.6).

В ходе эксперимента измеряли нагрузку, при которой образец деформировался (уплотнялся) по толщине на 10%. Прочность при сжатии при 10%-ной линейной деформации вычисляли по формуле

|

(1.2) |

| Толщина плиты, мм | 30 | 50 | 100 |

| Предел прочности при изгибе, МПа | 0,47 | 0,49 | 0,71 |

| Прочность на сжатие при 10%-ной линейной деформации, МПа | 0,30 | 0,24 | 0,29 |

| Твердость по Бринеллю, МПа | 0,57 | 0,56 | 0,56 |

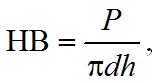

Результаты испытаний показывают, что толщина образцов не влияет на величину прочности, но изменяет механизм деформирования. Сжатие образцов толщиной 30 и 50 мм сопровождалось появлением на всех боковых гранях в середине их высоты складок. Образцы толщиной 100 мм при сжатии теряли устойчивость с появлением складок только на двух или одной грани (рис. 1.6, в). Связано это с тем, что в середине толщины плиты материал имеет меньшую плотность, чем у поверхности (табл. 1.4).

| Толщина плит, мм | 30 | 50 | 100 |

| Плотность, кг/м3 | 29,1 | 29,0 | 30,6 |

Твердость плит экструзионного пенополистирола ПЕНОПЛЭКС® определяли на установке, показанной на рис. 1.7, путем вдавливания под нагрузкой в поверхность образцов металлического шарика диаметром d = 10 мм. По истечении 5 мин после приложения нагрузки с помощью индикатора часового типа ИЧ-10 измеряли глубину погружения индентора в материал.

Значение твердости рассчитывали по следующей формуле

|

(1.3) |

Из таблицы 1.3 видно, что толщина плит экструзионного пенополистирола не влияет на их твердость. Это объясняется, с одной стороны, значительной разницей размеров индентора и толщины испытываемых образцов, с другой стороны, практически одинаковой плотностью поверхностного слоя материала.

Таким образом, проведенные в работе [13] исследования показывают, что физико-механические свойства плит экструзионного пенополистирола определяются не столько их толщиной, сколько однородностью их морфологического строения. Изменение толщины плит существенно влияет только на прочность при поперечном изгибе, которая при высоте сечения 100 мм значительно увеличивается. Следует отметить, что при проектировании конструкций с использованием экструзионного пенополистирола следует учитывать влияние толщины плит на жесткость и деформативность утеплителя.